安装自动供料系统流程,自动供料系统安装流程详解

自动供料系统安装流程详解

随着工业自动化程度的不断提高,自动供料系统在制造业中的应用越来越广泛。本文将详细介绍自动供料系统的安装流程,帮助您更好地了解这一现代化生产设备。

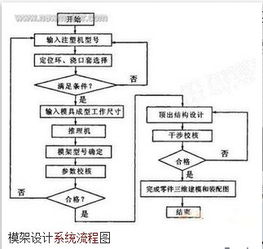

一、需求分析与规划

在安装自动供料系统之前,首先需要进行详细的需求分析。这一步骤包括以下几个方面:

了解生产线的布局和流程,确定供料系统的位置和范围。

分析物料的种类、特性、输送量和输送距离。

评估生产线的自动化程度和现有设备,确定供料系统的兼容性。

根据需求分析结果,制定供料系统的整体规划,包括设备选型、布局设计、控制系统等。

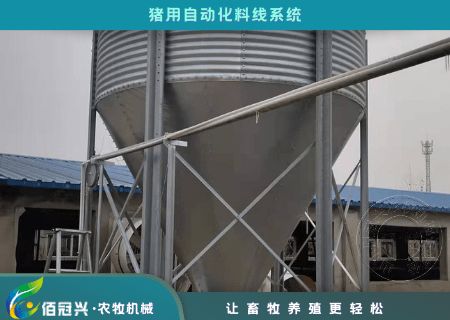

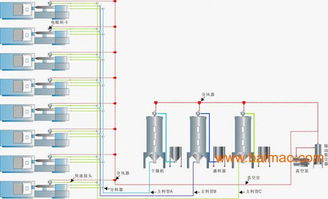

二、设备选型与采购

根据需求分析和规划,选择合适的自动供料系统设备。设备选型主要包括以下内容:

输送设备:如皮带输送机、链板输送机、滚筒输送机等。

分拣设备:如振动分拣机、视觉分拣机、重量分拣机等。

供料设备:如料斗、料仓、输送带等。

控制系统:如PLC、HMI、传感器等。

设备采购时,要确保所选设备符合国家标准,具有可靠的性能和良好的售后服务。

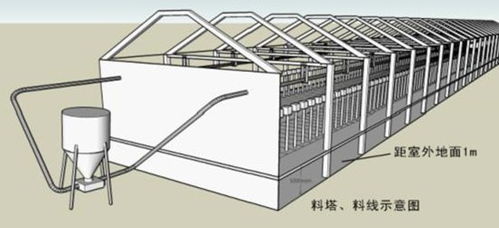

三、现场施工与安装

设备到货后,进行现场施工与安装。以下是安装过程中的关键步骤:

基础施工:根据设备尺寸和重量,进行基础施工,确保设备稳定运行。

设备安装:按照设备说明书,将输送设备、分拣设备、供料设备等安装到位。

电气连接:将控制系统、传感器等电气设备与设备连接,确保信号传输正常。

调试与测试:对整个供料系统进行调试和测试,确保系统运行稳定、可靠。

四、系统调试与优化

安装完成后,对自动供料系统进行调试和优化。以下是调试过程中的关键步骤:

参数设置:根据生产需求,设置输送速度、分拣参数、供料量等参数。

性能测试:对系统进行性能测试,包括输送速度、分拣准确率、供料稳定性等。

故障排除:在测试过程中,发现并解决系统故障,确保系统稳定运行。

优化调整:根据测试结果,对系统进行优化调整,提高生产效率。

五、培训与维护

自动供料系统安装完成后,对操作人员进行培训,使其掌握系统的操作和维护方法。以下是培训和维护过程中的关键内容:

操作培训:培训操作人员如何使用系统,包括设备操作、故障处理等。

维护保养:指导操作人员进行日常维护保养,确保系统长期稳定运行。

故障处理:培训操作人员如何处理常见故障,提高系统可靠性。

自动供料系统的安装流程涉及多个环节,包括需求分析、设备选型、现场施工、调试优化、培训维护等。通过遵循以上步骤,可以确保自动供料系统的高效、稳定运行,为生产提供有力保障。